I. Обзор

С быстрым развитием машиностроительного производства сварные конструкции, такие как современное машиностроение и сосуды под давлением, развиваются в сторону все более крупных и легких тенденций. Требования к маркам прочности стали становятся все выше и выше, требуя не только хороших комплексных механических свойств, но также хорошей технологичности, свариваемости и трещиностойкости.

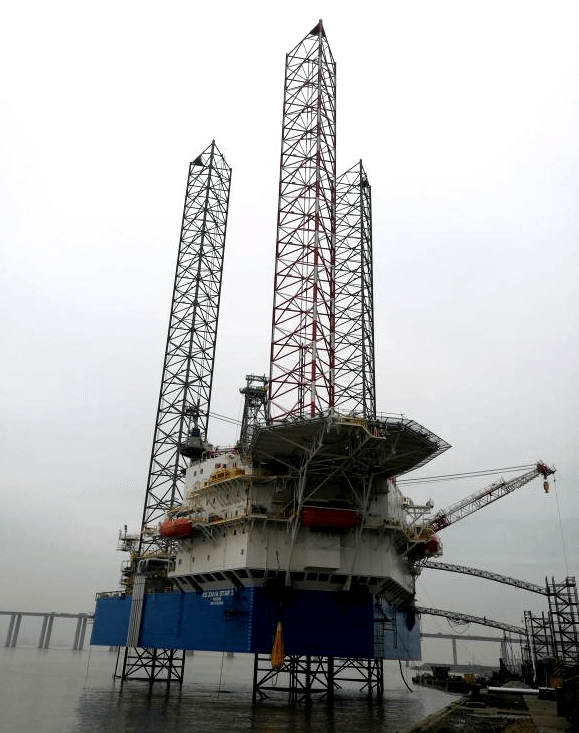

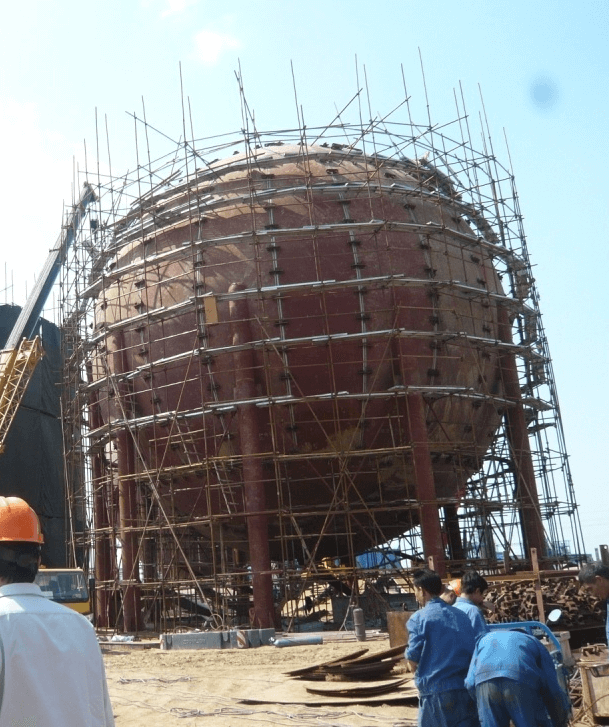

Сталь Q690 относится к высокопрочным сварным конструкционным сталям, где Q означает текучесть, а 690 означает, что уровень предела текучести составляет 690 МПа. Сталь марки 690 МПа имеет высокий предел текучести и предел прочности и широко используется в угледобывающем оборудовании, строительной технике, морской технике, морских платформах, сосудах под давлением и т. д., где требуется, чтобы сталь имела высокий предел текучести и предел выносливости, хорошую ударную вязкость, холодную формуемость и отличная свариваемость.

2. Краткое описание стальной пластины Q690.

| Международный Марка стали Q690 | Q690A | Q690B | Q690C | Q690D | Q690E | Q690F |

| Перо | Горячекатаный | Закалка + отпуск (закаленное и отпущенное состояние) | ||||

| Содержание примесей | Высший P/S | низкий P/S | Минимальный P/S | |||

| Требования к шоку | NO | Нормальный температурный шок | 0℃ | -20℃ | -40℃ | -60℃ |

Однако в настоящее время стальная пластина 690 МПа для бытовых сосудов под давлением в основном основана на европейском стандарте EN10028-6, а соответствующие свойства кратко перечислены в следующей таблице:

| Предел текучести стали 690 МПа для оборудования под давлением европейского стандарта. | P690Q | P690QH | P69QL1 | P69QL2 |

| Перо | мелкозернистая закаленная и отпущенная сталь | |||

| требования к прочности | Предел текучести ≥690 МПа (толщина плиты ≤ 50 мм) Растяжение 770–940 МПа | |||

| Содержание примесей | P≤0,025%, S≤0,015% | P≤0,02%, S≤0,010% | ||

| Требования к шоку | 20℃≥60Дж | 20℃≥60Дж | 0℃≥60Дж | -20℃≥40Дж |

| 0℃≥40Дж | 0℃≥40Дж | -20℃≥40Дж | -40℃≥27Дж | |

| -20℃≥27Дж | -20℃≥27Дж | -40℃≥27Дж | -60℃≥27Дж | |

| Основные области применения | Несущие конструкции или сосуды под давлением с низкими требованиями к ударной вязкости. | Сферический резервуар с высокими техническими требованиями | Морской резервуар для сжиженного газа | |

В качестве стальной пластины для резервуаров-хранилищ и емкостей под давлением она должна иметь хорошую прочность и вязкость, характеристики холодного изгиба и низкую чувствительность к растрескиванию. Хотя закаленная и отпущенная сталь Q690 имеет более низкий углеродный эквивалент и превосходные комплексные свойства, она все же имеет определенную тенденцию к закалке по сравнению с другими сталями для сосудов под давлением 50/60 кг, и требуется термообработка после сварки. Однако большое количество экспериментальных исследований показало, что для сварочных материалов для стали Q690 низкотемпературная ударная вязкость будет значительно ухудшаться после термообработки для снятия напряжений, а с увеличением температуры термообработки и снижением температуры удара ухудшение Прочность сварочного материала будет более очевидной. Поэтому разработка высокопрочных, ударопрочных и термообрабатываемых сварочных стержней для стали Q690 имеет большое практическое значение для успешного применения стали Q690 в оборудовании, работающем под давлением, сокращения количества стальных материалов и снижения производственных затрат.

3. Краткое описание нашего стального сварочного стержня Q690.

| Элемент | Стандартный | Тип кожи | Полярность | Основные особенности |

| ГЕЛЬ-118М | АВС А5.5 Э1108МИСО 18275-BE7618-N4M2A | Железный порошок с низким содержанием водорода | постоянный ток+/переменный ток | Высокая прочность, низкое содержание водорода, высокая эффективность осаждения, стабильные механические свойства, отличная ударная вязкость при низких температурах при -50°C и хорошая ударная вязкость при -40°C после термообработки. |

| ГЕЛЬ-758 | AWS A5.5 E11018-GISO 18275-BE7618-G А | Железный порошок с низким содержанием водорода | постоянный ток+/переменный ток | Сверхнизкое содержание водорода, высокая эффективность осаждения, высокая ударная вязкость (-60 ℃≥70 Дж), хорошая ударная вязкость при -40/-50 ℃ после термообработки. |

| ГЕЛЬ-756 | AWS A5.5 E11016-GISO 18275-BE7616-G А | Тип калия с низким содержанием водорода | AC/DC+ | Сверхнизкое содержание водорода, AC/DC+ двойного назначения, высокая ударная вязкость (-60℃≥70Дж), хорошая ударная вязкость при -50/-60℃ после термообработки. |

4.Q690 стальной сварочный стержень, механические характеристики дисплея

| Элемент | Механические свойства после сварки | ||||||

| Выход МПА | Растяжимость МПА | Продлевать % | Ударная способность Дж/℃ | Рентгенографический тест | Диффузионный водород мл/100г | ||

| -50℃ | -60℃ | ||||||

| АВС А5.5 Е11018М | 680- 760 | ≥760 | ≥20 | ≥27 | - | I | - |

| ИСО 18275-Б Э7618-Н4М2А | 680- 760 | ≥760 | ≥18 | ≥27 | - | I | - |

| ГЕЛЬ-118М | 750 | 830 | 21,5 | 67 | 53 | I | 3.2 |

| АВС А5.5 Е1101X-G | ≥670 | ≥760 | ≥15 | - | - | I | - |

| ИСО 18275B E761X-GA | ≥670 | ≥760 | ≥13 | - | - | I | - |

| ГЕЛЬ-758 | 751 | 817 | 19,0 | 90 | 77 | I | 3.4 |

| ГЕЛЬ-756 | 764 | 822 | 19,0 | 95 | 85 | I | 3.6 |

Проиллюстрировать:

1. Знак «X», отмеченный красным шрифтом в американском стандарте и европейском стандарте, обозначает тип оболочки лекарственного средства.

2. GEL-758 соответствует E11018-G и ISO 18275-B E7618-G A в стандартах AWS и ISO соответственно.

3. GEL-756 соответствует E11016-G и ISO 18275-B E7616-G A в стандартах AWS и ISO соответственно.

Механические свойства сварочного стержня из стали Q690 в состоянии термической обработки

| Элемент | Механические свойства термообработанного состояния | ||||||

| Выход МПА | Растяжимость МПА | Продлевать % | Ударная способность Дж/℃ | Обогрев ℃*ч | |||

| -40℃ | -50℃ | -60℃ | |||||

| Цель проекта | ≥670 | ≥760 | ≥15 | ≥60 | ≥52 | ≥47 | 570*2 |

| ГЕЛЬ-118М | 751 | 827 | 22,0 | 85 | 57 | - | 570*2 |

| ГЕЛЬ-758 | 741 | 839 | 20,0 | 82 | 66 | 43 | 570*2 |

| ГЕЛЬ-756 | 743 | 811 | 21,5 | 91 | 84 | 75 | 570*2 |

Проиллюстрировать:

1. Стандарты AWS и ISO не содержат требований к термической обработке для вышеуказанных продуктов. Вышеуказанные термические обработки обобщены с учетом технических условий большинства клиентов и предназначены только для справки.

2. ГЕЛЬ-118М обладает превосходной ударной вязкостью при -40°C после термообработки, а ухудшение ударной вязкости при -50°C более очевидно.

3. После термообработки GEL-758 имеет превосходную ударную вязкость при -40°C, хорошую ударную вязкость при -50°C и очевидное ухудшение качества при низкой температуре при -60°C.

4. Ухудшение низкотемпературной ударной вязкости GEL-756 после термообработки относительно невелико, а низкотемпературная ударная вязкость при -60°C все еще хорошая.

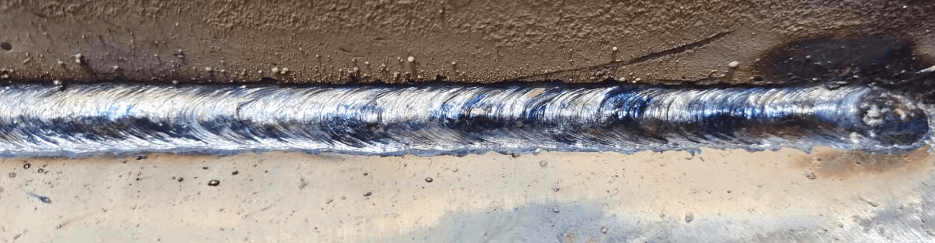

Демонстрация свариваемости стального сварочного стержня Q690

1. Плоская угловая сварка (диаметр 4,0 мм).

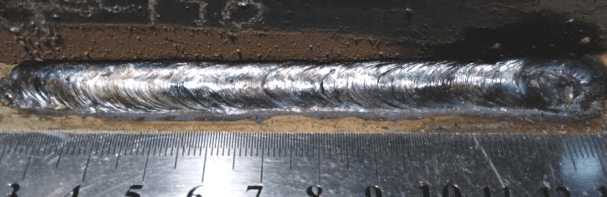

Плоско-угловая сварка ГЭЛ-118М до и после удаления шлака (DC+)

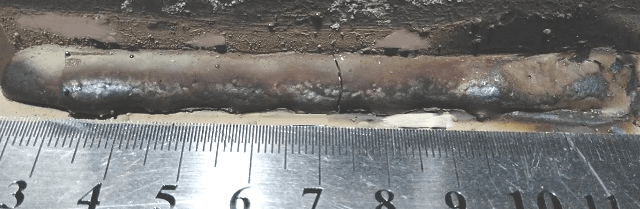

До и после удаления шлака при сварке плоских угловых швов GEL-758 (DC+)

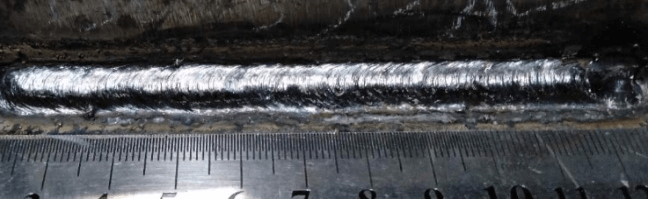

Плоско-угловая сварка ГЭЛ-756 до и после шлакоудаления (АС)

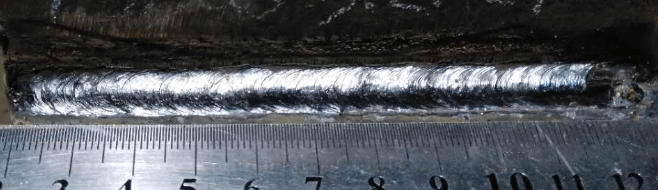

Плоско-угловая сварка ГЭЛ-756 до и после удаления шлака (DC+))

Меры предосторожности при сварке стального сварочного стержня Q690

1. Хранение сварочных материалов:

Сварочные материалы рекомендуется хранить при постоянной температуре и в сухих условиях, размещать на поддонах или полках, избегая прямого контакта со стенами и землей.

2. Подготовка перед сваркой:

Тщательно удалите влагу, ржавчину, масляные пятна и т. д. с поверхности основного материала и избегайте попадания влаги на поверхность или воздействия дождя и снега.

3. Ветрозащитные меры:

При сварке следует следить за тем, чтобы максимальная скорость ветра в месте сварки не превышала 2 м/с. В противном случае следует принять защитные меры.

4. Предварительный нагрев:

Рекомендуется использовать электронагревательное оборудование для нагрева заготовки до температуры выше 150°C перед сваркой. Еще перед прихваткой ее следует предварительно нагреть выше 150°С.

5. Контроль температуры слоя и дороги:

В течение всего процесса сварки температура между проходами не должна быть ниже температуры предварительного подогрева, а рекомендуемая температура прохода составляет 150–220°C.

6. Удаление водорода после сварки:

После сварки сварного шва немедленно увеличьте температуру электрического нагрева до 250 ℃ ~ 300 ℃, держите ее в тепле в течение 2–4 часов, а затем медленно охладите.

① Если толщина заготовки ≥50 мм, время выдержки следует увеличить до 4–6 часов, а затем медленно охладить.

② В условиях большой толщины и большого ограничения после сварки до 1/2 толщины можно добавить еще одно дегидрирование и медленно охладить до температуры между проходами.

7. Планировка этажа:

Рекомендуется использовать многослойную и многопроходную сварку, при этом скорость сварки должна поддерживаться постоянной.

More information send to E-mail: export@welding-honest.com

Время публикации: 10 января 2023 г.